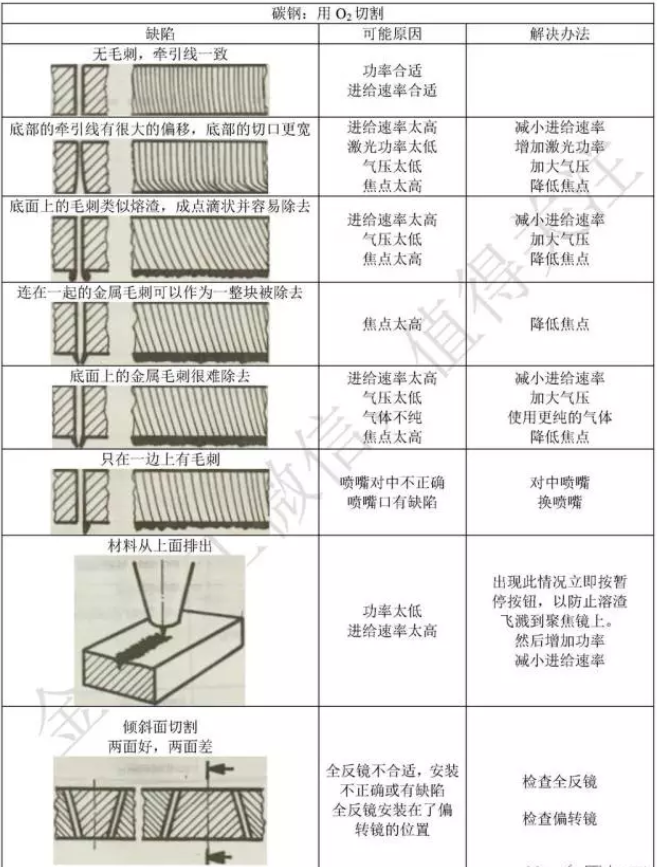

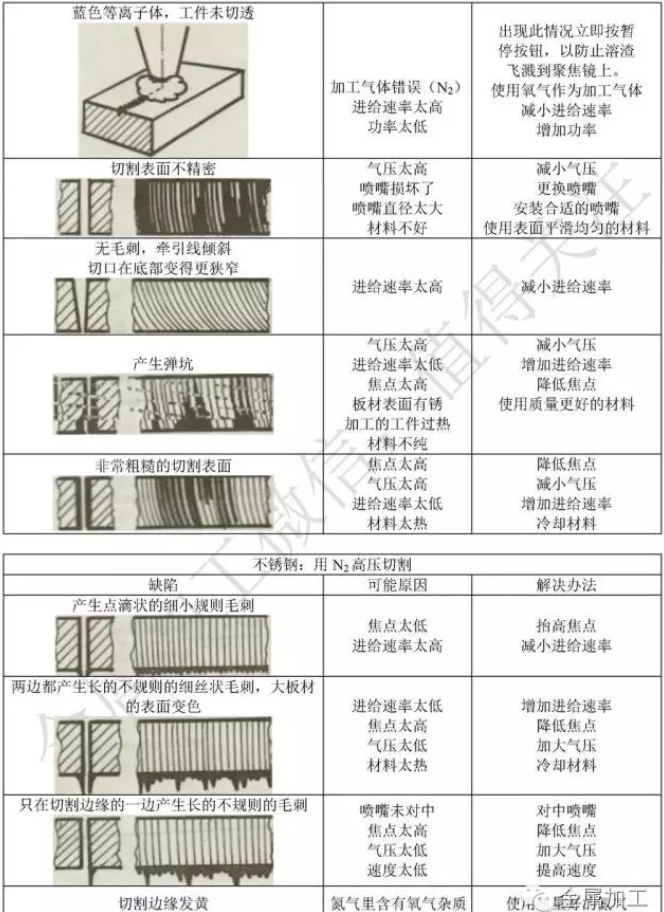

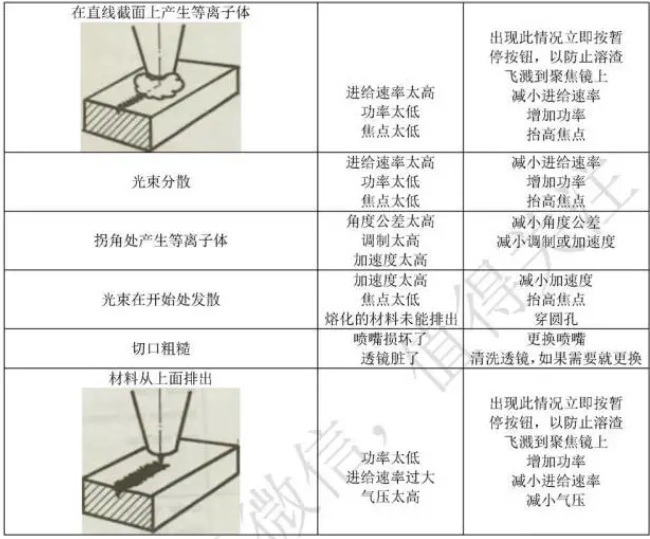

國玉科技總結了所有激光切割機缺陷的問題和解決方法!老司機一定要收藏!

激光切割常見問題及解決方法

1、切割穿孔技術

任何熱切割技術很少能從板邊緣開始,但通常需要在板上鉆一個小孔。以前,在激光沖壓復合機中,先用沖壓孔,然后用激光從小孔開始切割。沒有沖壓裝置的激光切割機有兩種基本穿孔方法。

爆破穿孔:材料在連續激光照射后,在中心形成凹坑,然后與激光束同軸的氧氣流動迅速去除熔融材料,形成孔洞。一般孔的大小與板厚有關,爆破穿孔的平均直徑是板厚的一半,因此厚板爆破穿孔孔直徑大,不圓,不能用于加工精度高的零件,只能用于廢棄物。另外,穿孔中使用的氧氣壓力與切割時間相同,所以彈跳很大。

脈沖穿孔:使用高峰值功率的脈沖激光熔化或氣化少量材料,使用空氣或氮作為輔助氣體,減少因發熱氧化而擴大的孔,氣體壓力小于切割時的氧氣壓力。每個脈沖激光只產生小粒子噴射,逐漸深入,因此厚板的穿孔時間需要幾秒鐘。穿孔完成后,立即將輔助氣體換成氧氣切割。穿孔直徑這么小,其穿孔質量優于爆破穿孔。為此,使用的激光不僅要有較高的輸出功率,更重要的是光束的時間和空間特性,因此一般的橫流CO2激光器不能滿足激光切割的要求。另外,脈沖穿孔需要更可靠的空氣控制系統來控制氣體類型、氣體壓力轉換和穿孔時間。

對于脈沖穿孔,為了獲得高質量的切削,必須重視從工件停止時的脈沖穿孔到工件的等速連續切削的轉換技術。理論上,通常可以更改加速段的切割條件,如焦距、噴嘴位置、氣體壓力等,但實際上時間太短,不太可能更改上述條件。在工業生產中,主要使用改變激光平均功率的方法是現實的。具體方法是改變脈沖寬度。脈沖頻率改變同時改變脈沖寬度和頻率。實際結果表明,第三個效果最好。

2、切割小孔(直徑小和板厚)變形分析

這不是因為機床(僅限高功率激光切割機)在加工小孔時進行爆破穿孔的方式,而是因為使用脈沖穿孔(軟穿刺)的方式,使激光能量過于集中在小區域,還燃燒非空區域,造成孔變形,影響加工質量。這時,我們在加工過程中要將脈沖穿刺(軟穿刺)方式改為爆破穿刺(普通穿刺)方式來解決。小功率激光切割機正好相反,加工小孔時要進行脈沖穿孔才能獲得良好的表面光潔度。金屬加工好,值得注意。

3、激光切割低碳鋼,工件毛刺解決方案

根據CO2激光切割的工作及設計原理,分析了以下幾個原因,它們是造成加工品毛刺的主要原因。激光焦點的上下位置不正確,需要焦點位置測試,需要根據焦點的偏移進行調整。激光的輸出功率不足,需要確認激光發生器是否正常工作,如果正常工作,需要觀察和調整激光控制按鈕的輸出值是否正確。切割的線速度太慢,操縱控制時要提高線速度。切割氣體純度不足,需要提供高質量的切割作業氣體。激光焦點偏移,需要焦點位置測試,并根據焦點的偏移進行調整。機器運行時間過長,發生不穩定,需要關機重新啟動。

4、激光切割加工不銹鋼及鋁鋅板,工件有毛刺的分析

在這種情況下,首先切割低碳鋼時會考慮發生毛刺的因素,但不能簡單地提高切割速度。因為如果提高速度,有時就不能切割木板。這在加工鋁鋅板時特別明顯。這時要綜合考慮噴嘴是否更換、導軌運動不穩定等機床的其他因素。

5、激光不完全切割滲透狀態分析

分析后,激光頭部噴嘴的選擇有時與加工板厚度不一致。激光切割線速度太快,需要操作控制,所以要降低線速度。另外,需要注意的是,L3030激光切割機切割5毫米以上的碳鋼板時,需要更換7.5 “焦距的激光鏡片。

6、切割低碳鋼時異常火花的解決方案

這種情況會影響零件的加工剖面加工質量。此時,如果其他參數均正常,則應考慮激光頭部噴嘴NOZZEL的損失,并及時更換噴嘴。如果沒有新的噴嘴更換,就要增加切割作業氣體壓力。噴嘴和激光頭連接處的螺絲松了。此時,應立即暫停切割,檢查激光頭連接狀態,并重新執行線程。金屬加工微信內容好,值得注意。

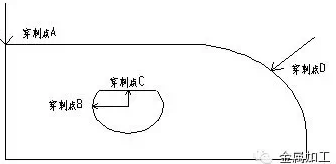

7、激光切割穿刺點的選擇

激光切削加工時,激光射線在加工過程中通過連續激光照射材料后,在中心形成凹坑,然后用與激光束同軸的工作氣流快速去除熔融材料,形成孔洞。這個孔類似于激光束作為加工起點進行輪廓切削的線切割孔。一般來說,飛行光路激光束的導線方向垂直于加工零件切削輪廓的切線方向。

因此,激光束從開始穿透鋼板到進入零件輪廓切割的時間,矢量方向上的切割速度會發生很大的變化。也就是說,向量方向的90旋轉。在垂直于剖切輪廓的切線方向上更改,以與剖切輪廓的切線匹配。也就是說,與輪廓切線的角度為0。這樣,在加工材料的切割截面中,可能會有比較粗糙的切割面流動,這主要是激光束在短時間內運動的矢量方向的快速變化。因此,使用激光切割加工零件時要注意這方面的情況。一般來說,如果設計零件對表面切割沒有粗糙度要求,則激光切割編程時可以不進行手動處理,讓控制軟件自動生成穿刺點。然而,當設計對待加工零件的切割截面有較高的粗糙度要求時,應注意這個問題,通常在編制激光切割程序時,需要手動調整激光束的起始位置。也就是說,需要對穿刺點進行手動控制。激光程序必須將最初生成的穿刺點移動到所需的合理位置,以滿足對加工部件表面精度的要求。

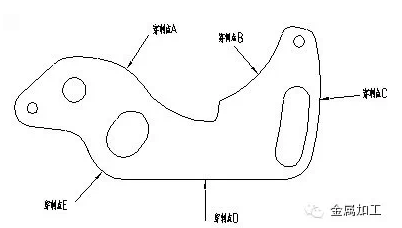

圖1

在上圖1中,如果該零件對圓弧有精度要求,則在編寫激光切割程序時,切削起點(穿刺點)應設置為A和C,而不是B和D。如果此零件僅需要線性邊的精度,則在編寫激光切割程序時,必須將切割起點設置為B和D,而不是A和C。

圖2

同樣,如圖2所示,如果該部件外形設計對圓弧有精度要求,則在準備激光切割程序時,切割起點(穿刺點)只能設置為D,如果該部件只對線性邊緣的精度有要求,則在準備激光切割程序時,切割起點(穿刺點)可以選擇D點以外的所有點。

激光切割鈑金部件是一種高級制造加工技術,可以大大降低研發周期、模具制造成本、質量和生產效率,有助于改善制造行業的技術和設備創新。在實際應用中,我們要不斷積累經驗,不斷理解和實踐,使這項新技術對我們生產力的提高做出應有的貢獻。

延伸閱讀:數控激光切割機